Hallo sahabat seperjuangan, apakabar hari ini? semoga baik-baik saja. Setelah beberapa bulan tidak pernah update kali ini admin akan membahas mengenai biomassa sebagai alternatif energi listrik untuk menerangi pedesaan part 2. Jika ingin melihat pembahasan bagian pertama bisa klik

link iniOkehh,, tanpa berlama-lama langsung saja simak pembahasan dibawah ini.

================================================================================

Pada Postingan ini akan membahas mengenai perancangan pembangkitan energi listrik tenaga Biomassa. Perancangan ini hanyalah dalam ruang lingkup yang sederhana (tidak kompleks).

Contoh Studi kasus Sederhana :

Misalkan disuatu desa A terdapat kelompok ternak sapi memiliki anggota sekitar 32 orang. Dimana setiap orang memlihara sekitar 1 sampai 3 ekor sapi, dengan asumsi setiap ekor sapi menghasilkan massa kotoran sekitar 5 Kg/hari.

Biomassa adalah kesuluruhan materi dari mahlukhidup yang memiliki potensi sebagai sumber energi terbarukan. Lantas perancangan Pembangkit Listrik Tenaga Biomassa berdasarkan kasus diatas?

E. Perancangan Pembangkit Listrik Tenaga Biomassa

Energi biomasa dari kotoran hewan lebih dikenal sebagai energi biogas. Prinsip kimia yang berhubungan dengan pembentukan biogas adalah prinsip terjadinya fermentasi dari karbohidrat, lemak dan protein dan bakteri metan. Bila tidak dicampur dengan udara, satu gram bahan selulosa menghasilkan 825 cm3 gas bertekanan atmosferik yang terdiri dari 68 % CH4 dan 32 % CO2. Kotoran sapi merupakan kotoran yang paling efisien digunakan sebagai penghasil biogas karena setiap 10-20 kg kotoran perhari dapat menghasilkan 2 m3 biogas. Dimana energi yang terkandung dalam 1 m3 biogas sebesar 4,7 kWh atau dapat memenuhi kebutuhan memasak bagi satu keluarga (4-5 orang) selama 3 jam. Sebagai gambaran 1 m3 biogas dapat digunakan untuk menyalakan lampu 60 Watt selama 7 jam . Hal ini berarti 1 m3 biogas menghasilkan energi = 60 W x 7 jam = 420 Wh = 0.42 kWh, ini membuktikan tenaga biogas sangat efektif dalam pembangkit listrik ramah lingkungan.

Berdasarkan sumber yang telah dirujuk, komponen kimia yang terdapat pada 1m3 biogas adalah sebagai berikut

Proses produksi biogas dari bahan organik dibantu dengan bantuan bakteri pengurai. Proses degradasi material organik ini tanpa melibatkan oksigen disebut anaerobik digestion gas yang dihasilkan sebagian besar (lebih 50 % ) berupa metana. Material organik yang terkumpul pada digester (reaktor) akan diuraiakan menjadi dua tahap dengan bantuan dua jenis bakteri. Tahap pertama material orgranik akan didegradasi menjadi asam asam lemah dengan bantuan bakteri pembentuk asam. Bakteri ini akan menguraikan sampah pada tingkat hidrolisis dan asidifikasi. Hidrolisis yaitu penguraian senyawa kompleks atau senyawa rantai panjang seperti lemak, protein, karbohidrat menjadi senyawa yang sederhana. Sedangkan asifdifikasi yaitu pembentukan asam dari senyawa sederhana. Setelah material organik berubah menjadi asam asam, maka tahap kedua dari proses anaerobik digestion adalah pembentukan gas metana dengan bantuan bakteri pembentuk metana seperti methanococus, methanosarcina, methano bacterium. Biogas sebagian besar mengandung gas metana (CH4) dan karbon dioksida (CO2), dan beberapa kandungan yang jumlahnya kecil diantaranya hydrogen sulfida (H2S) dan ammonia (NH3) serta hydrogen dan (H2), nitrogen yang kandungannya sangat kecil. Energi yang terkandung dalam biogas tergantung dari konsentrasi metana (CH4). Semakin tinggi kandungan metana maka semakin besar kandungan energi (nilai kalor) pada biogas, dan sebaliknya semakin kecil kandungan metana semakin kecil nilai kalor. Kualitas biogas dapat ditingkatkan dengan memperlakukan beberapa parameter yaitu : Menghilangkan hidrogen sulphur, kandungan air dan karbon dioksida (CO2).

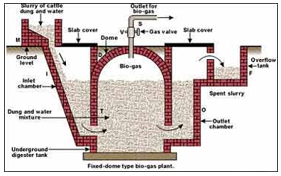

Perencanaan pembangkit listrik tenaga biomasa di kelompok ternak sapi desa A dapat dilihat seperti gambar dibawah ini

Berdasarkan gambar 3.1 perencanaan PLT Biogas di kelompok ternak desa A menggunagan digester bertipe fixed dome. Fixed dome plant memiliki bentuk separuh mangkuk dengan rangka berbentuk lingkaran yang tertanam didalam tanah senhingga tidak memerlukan ruang (diatas permukaan tanah) yang terlalu besar. Dinding digester tipe fixed dome plant dibuat dari batu bata yang dilapisi dengan adonan semen, pasir dan kerikil (1:2:4) dengan ketebalan 1 cm. Kemudian dinding digester dilapisi lagi dengan plesteran adonan semen dan pasir (1:4) dengan ketebalan 2 cm. Perlu diketahui bahwa batu bata yang dipergunakan mempunyai ukuran 23 x 11 x 5.5 cm. Sehingga dinding digester mempunyai ketebalan = 5.5 + 2 + 1 = 8.5 cm. Sebelum pembuatan instalasi biogas, maka harus ditentukan kapsitas fixed dome plant yang akan dibuat dengan menggunakan persamaan berikut

Selain Hal diatas ada beberapa syarat yang harus diperhitungkan dalam membangun digester adalah sebagai berikut

- Digester yang akan dibangun harus terletak di tempat yang terkena sinar matahari secara langsung.

- Dekat dengan sumber bahan baku yaitu faeces, jadi sebaiknya dekat dengan kandang ternak.

- Dekat dengan sumber air dan persediaan yang cukup untuk bahan pengencer kotoran ternak.

- Harus ada pencampuran secara rutin, sehingga bakteri berinteraksi dengan kotoran.

- Instalasi biogas yang dibangun harus mempunyai keadaan optimum sebagai berikut :

- Tidak ada oksigen atau keadaan anaerobic.

- Temperature 85oF - 95o

F (29

oC - 35

oC)

pH 6.8 – 7.2

Tidak ada racun dalam kotoran.

Bagaimana prinsip kerja dari Pembangkil Listrik Tenaga Biogas (PLT-Bio) tersebut?

Gambar di atas merupakan prinsip kerja dari Pembangkit Listrik Tenaga Biomasa (PLT Biogas).Secara sederhana prinsip kerja dari PLT Biogas dibagi 3 bagian yaitu, tempatpenampungan kotoran kasar pertama, yang berfungsi sebagai tempat melarutkan kotoran sapi dengan air. Bagian kedua yaitu tangki fermentasi atau sering disebut dengan digester, yaitu tempat proses fermentasi anaerob dari kotoran sapi dengan bantuan bakteri sehingga menghasilkan gas metana sebagai sumber energi yang dapat digunakan sebagai pembangkit listrik. Bagian Ketiga adalah tangki penampungann zat sisa yang telah melalui proses fermentasi, dimana dapat dimanfaatkan kembali sebagai pupuk organik. Penjelasan mengenai prinsip kerja dari PLT Biogas lebih jelas adalah sebagi berikut.

- Kotoran hewan dimasukkan dalam tangki pertama lalu diisikan air agar kotoran sapi menjadi larut dan lebih mudah nantinya proses penguraian oleh bakteri pada digester. Perbandingan dantara besar volume kotoran dan volume air adalah sekitar 2:3.

- Setelah melalui proses pencairan, kotoran terseput memasuki tangki fermentasi atau digester, pada digester ini terjadi proses anaerobic digestion. Pada proses anaerobic digestion adalah proses fermentasi yang dilakukan oleh bakteri tertentu dalam keadaan tidak ada oksigen. Bakteri pengurai tersebut hidup dalam suasana tidak ada oksigen bebas, jadi pada tangki diharapkan tertutup rapat dan tidak ada celah udara keluar masuk tangki. Proses fermentasi oleh bakteri ini secara anaerobic berkisar sekitar 7-10 hari. Setelah kotoran terurai oleh mikroba pengurai maka akan menghasilkan gas dan kemudian untuk proses selanjutnya gas tersebut dapat digunakan sebagi sumber energi pembangkit listrik .Pada digester ini juga dilengkapi dengan alat bernama manometer. Manometer sendiri merupakan alat ukur tekanan udara dalam ruang tertutup.

- Setelah gas metana (CH4) terbentuk, gas ini akan menempati ruang setengah bola pada tangki fixed dome. Setelah itu gas metana ini akan disalurkan ke penampungan biogas melalui saluran pipa. Dari penampungan biogas ini gas metana yang terbentuk dapat dimanfaatkan sebagi sumber energi, baik sebagai pembangkit listrik ataupun pemanas.

- Kotoran residu yang telah melewati gigester dialirkan ke tangki residu dan dapat dimanfaatkan lagi sebagai pupuk organik.

Biasanya pada proses fermentasi yang berlangsung pada digester, tangki digester yang digunakan dilengkapi dengan pengaduk mekanik. Ini bertujuan untuk mencegah terjadinya kerak pada didinding tangki yang dikarenakan kotoran yang menumpuk.

F. Perkiraan Besar Energi Listrik yang Dapat Dibangkitkan

Berdasarkan pengamatan yang dilakukan penulis pada kelompok ternak sapi di Desa A bahwa kelompok ternak sapi memiliki anggota sekitar 32 orang. Dimana setiap orang memlihara sekitar 1 sampai 3 ekor sapi, dengan asumsi setiap ekor sapi menghasilkan massa kotoran sekitar 5 Kg/hari. Sehingga total massa kotoran sapi per hari dapat dilihat sebagai berikut.

Berdasarkan data pada tabel diatas maka dapat diperkirakan besar tangki digenser yang dapat dibangun berdasarkan persamaan I dan II

Berdasarkan data diatas maka dapat diperkirakan produksi biogas yang dapat dihasilkan per hari dengan persamaan berikut

Sehingga besar potensi biogas yang dapat dihasilkan berdasarkan data jumlah kotoran sapi perhari adalah :

Besar potensi gas metana yang dapat dihasilkan, dihitung menggunakan persamaan berikut

Besar potensi energi yang dapat dihasilkan dapat dihitung dengan persamaan berikut :

Berdasarkan hasil diatas bahwa energi yang dihasilkan 225 kg kotoran sapi perhari dapat menghasilkan potensi energi listrik sebesar 4,48 kWh/ hari atau 0,186 kWh/jam. Agar lebih jelas dapat dilihat pada tabel berikut.

Berdasarkan tabel diatas potensi energi listrik yang dapat dibangkitkan jika dibangun PLT Biogas kelompok ternak sapi di Desa A diperkirakan sebesar 4,48kWh/hari

Jika kita menghubungkan output biogas dengan generator (genset biogas 600 watt CC700-MG) dengan spesifikasi sebagai berikut.

Berdasarkan data pada gambar diatas generator tersebut mengkonsumsi bahan bakan biogas sebesar 0,84m3 per jam agar generator dapat bekerja. Pada tabel 3.3 dapat dilihat bahwa potensi gas metana yang dapat dibangkitkan adalah sebesar 4,898 m3/hari atau sama dengan 0,2m3/jam artinya memerlukan waktu sekitar 4 jam untuk dapat mengoprasikan generator selama 1 jam. Oleh karena itu dibutuhkan tangki/penampung gas metana yang bervolume besar terlebih dahulu sebelum gas tersebut dialirkan ke generator.